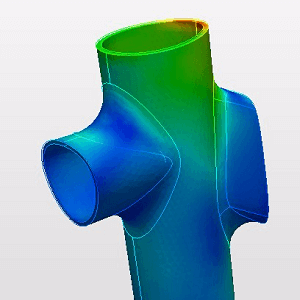

構造解析結果の検証と妥当性確認

CAEによる構造解析では、ソフトウェアの使い方を覚えてしまえば手間がかからず、すぐに計算ができるというイメージがあります。

でもいざ解析してみると、解析結果が正確なのかどうかわからないと感じる経験をお持ちの方も多いのではないでしょうか。

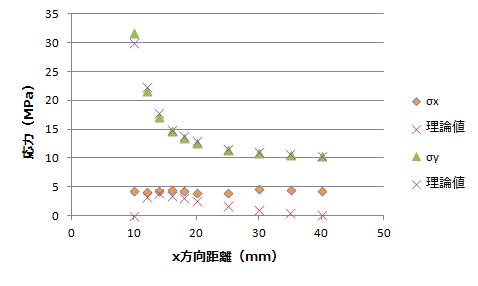

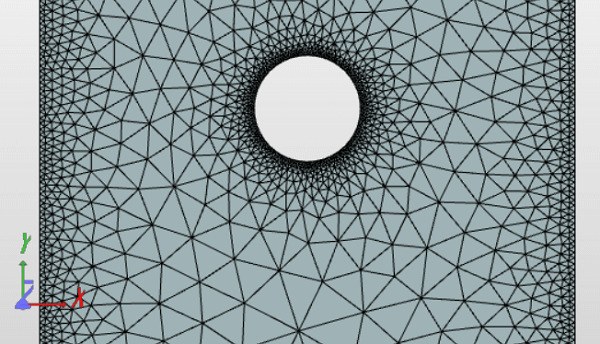

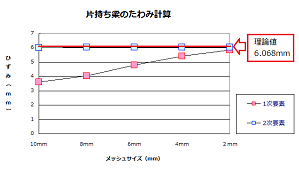

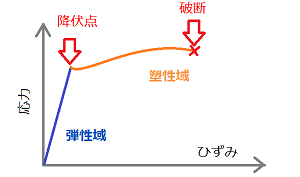

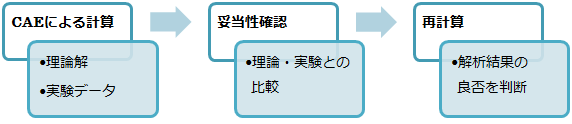

そんなときは、理論解や実験によって求めた値とシミュレーション結果を比較して、妥当性(Validation)を確認する必要があります。両者を比較して一致していない場合は、メッシュサイズや拘束条件・荷重条件などの解析条件が適切であるのか調べる(Verification)ことで、モデルを正しく解析しているかどうかを検証します。

Verification & Validation

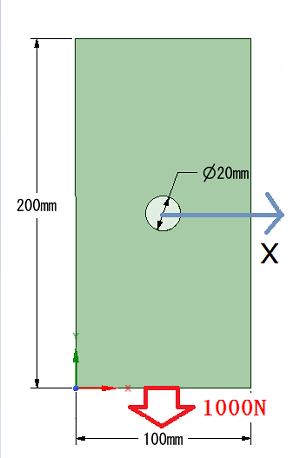

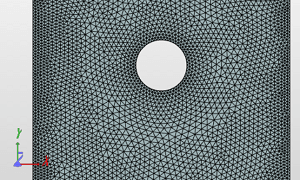

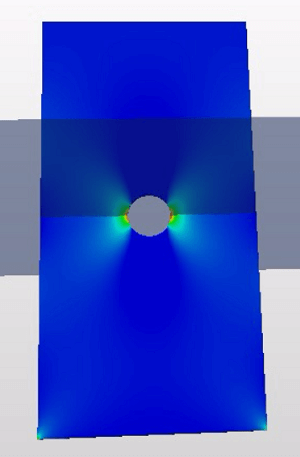

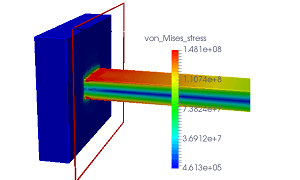

穴開き平板の構造解析

理論解がすでにわかっている穴開き平板に対して構造解析を行い、シミュレーション結果が正しいかどうか調べてみます。

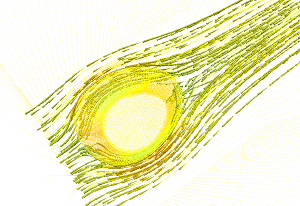

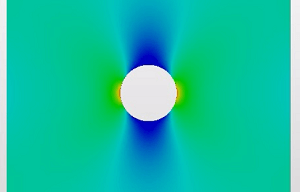

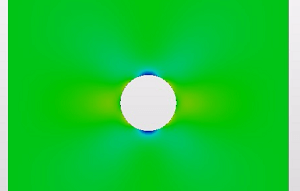

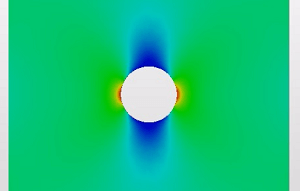

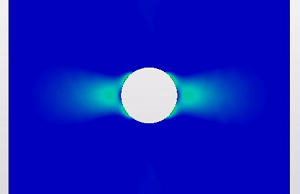

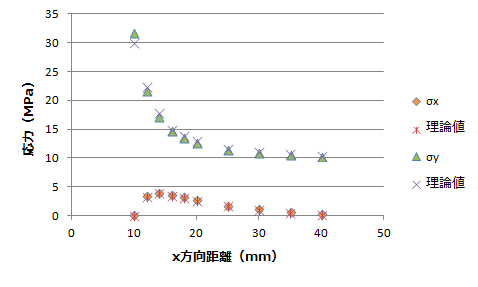

中心にある穴は、板に比べて比較的小さいので、穴周りに応力が集中することが予想されます。平板の下面に下向きの荷重(1000N)をかけると、穴から離れた箇所でy方向にかかる力(理論解)は、1000N/(100mm☓1mm)=10N/mm2となります。

また、応力集中の計算式により、穴周りでy方向にかかる力(理論解)は10N/mm2☓3=30N/mm2となります。

材料定数

・ヤング率:206GPa

・ポアソン比:0.3

寸法

・縦:200mm

・横:100mm

・板厚:1mm

穴開き平板の図面