自動作成したメッシュモデルの精度

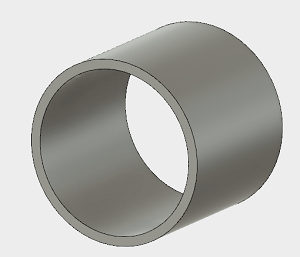

最初にメッシュを自動作成したモデルの構造解析結果と理論解を比較して、自動作成機能によるメッシュの切り方が適切かどうか調べます。

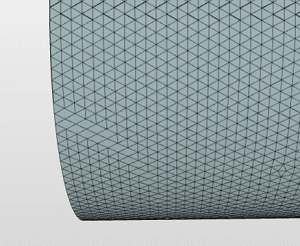

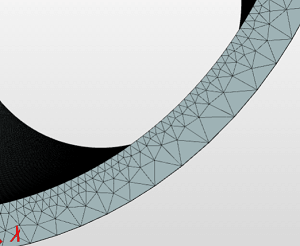

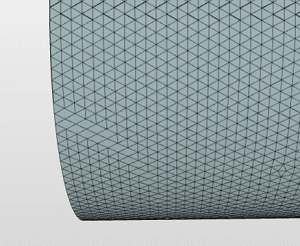

自動作成したメッシュは、解析する対象物全体に均等に配置されます。使用しているソフトでは5段階でメッシュサイズを選択できるため、3/5(中間)と4/5(良い)の2種類のメッシュを自動作成して、理論解との誤差を調べます。

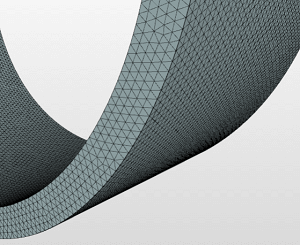

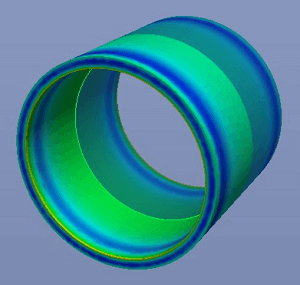

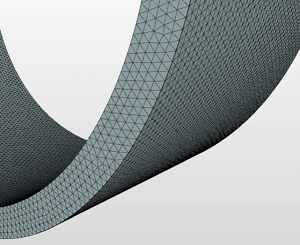

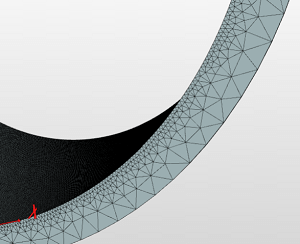

自動作成したメッシュ

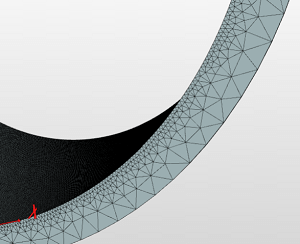

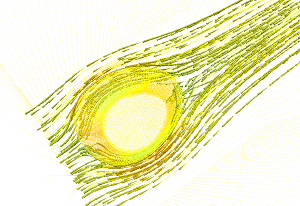

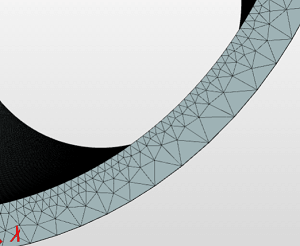

配管の断面とメッシュ配置

理論解との誤差

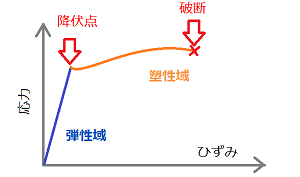

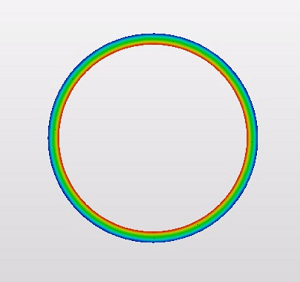

配管の両端を拘束しているため、固定している両端に高い応力が見られます。しかし、実際には固定端も弾性変形するため、両端の影響を避けることができる配管中心で応力を評価します。

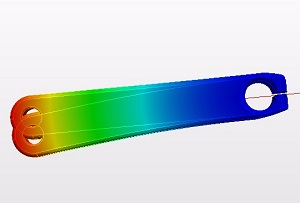

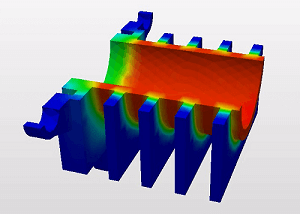

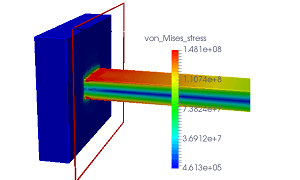

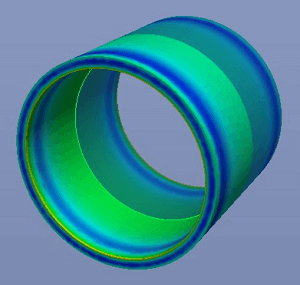

応力は、内圧がかかる配管内面が最も高く、赤色で表示されています。一方、配管の外面は応力が低いことを示す青色の表示です。

配管全体の応力分布

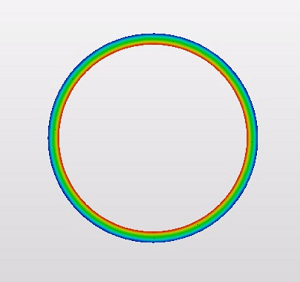

配管を輪切りにして応力評価

理論解は25.575MPaなので、メッシュの密度によってどの程度の誤差が生じるのか調べてみます。

| メッシュ密度 |

節点数 |

ミーゼス応力 |

誤差 |

| 自動作成(2mm) |

12.0万 |

28.65MPa |

12.0% |

| 自動作成(1mm) |

57.6万 |

26.26MPa |

2.6% |

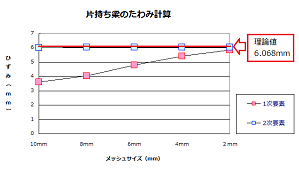

メッシュを細かく切るか、メッシュの次数を上げると解析精度は良くなります。今回は自動作成した2種類のメッシュを比較のためそれぞれ構造解析していますが、予想される通り2mmのメッシュに比べて、より細かい1mmのメッシュは誤差が小さく計算精度が良くなっています。

もちろんメッシュが細かいほど計算精度は向上しますが、細かくするほと接点数は増えるため計算コストが増加します。接点数が12万のモデル(メッシュ2mm)では、計算に使用するコンピューターを4コアに設定して、15分の計算時間が必要でした。

一方、接点数が57万を超えるのモデル(メッシュ1mm)では、メモリー不足で計算が止まってしまうため、最終的に計算に使用するコア数を32コアまで上げる必要がありました。コア数を上げたため8分で計算は終了しましたが、並列コンピューティングを利用しないと計算時間が非常に長くなります。

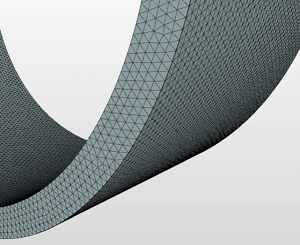

評価点のメッシュを細かくする

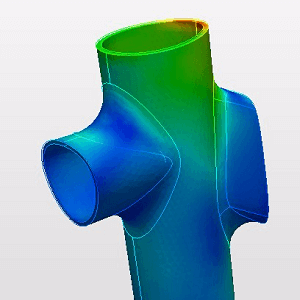

最大応力は内圧がかかる配管内面が最大になります。そのため、配管内面には細かいメッシュが必要ですが、反対に配管外面の応力は評価する必要がないため、メッシュは少々粗くても問題ありません。

そこで応力の評価が必要な内面付近のメッシュを細かく、外面のメッシュを粗く切ったモデルを作成します。

メッシュ(1mm~)

メッシュ(0.5mm~)

最大応力には関係しない外面には粗いメッシュを配置することで、計算時間を短縮します。応力集中部のメッシュを細かくするモデルでは、どちらも計算に使用するコンピューターを8コアにすると、10分未満で計算が終わりました。

| メッシュ密度 |

節点数 |

ミーゼス応力 |

誤差 |

| 応力集中部(1mm~) |

21.7万 |

28.76MPa |

12.4% |

| 応力集中部(0.5mm~) |

42.4万 |

26.34MPa |

3.0% |

応力の集中が予想される内面のメッシュを細かく切るモデルでも、内面のメッシュを細かくするほど、計算精度が上がることが確認できました。

メッシュ作成は自動より設計者が設定する

メッシュを自動で作成することもできますが、メッシュ作成時点では、プログラム側が応力集中箇所を事前に判断できないため、解析対象モデル全体に均等にメッシュが配置されます。

このような全体に均等にメッシュを配置したモデルでは、応力を評価する必要のない箇所まで細かいメッシュが配置されるため、解析精度が低いにもかかわらず、計算時間がかかってしまうという欠点があります。

解析精度を落とさずに計算時間を短くするためには、応力集中部のメッシュを他の部分より細かく切る必要があります。このメッシュ密度の設定は、解析者が応力集中部に配慮して行う必要があります。

メッシュ作成と解析の手順

- 粗いメッシュで応力集中部がどこになるのか把握

- メッシュの次数を1次から2次に上げる

- 応力集中部のメッシュを細かく切ったモデルを作成

- 構造解析を実行して応力を把握