1次要素と2次要素で結果はどのぐらい違う?

CAE(Computer Aided Engineering)による応力解析では、メッシュサイズを細かくすればするほど、計算結果は理論値に近づいていきます。どの会社のCAEソフトを選択しても、コンピューターの性能を上げても、計算原理における本質的な違いはありません。

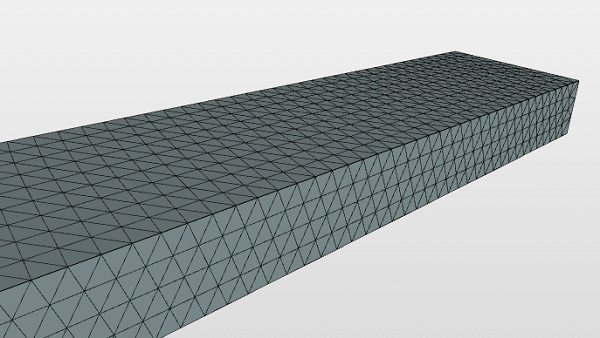

FEM(有限要素法)では、要素の数を増やすほど(メッシュを細かくするほど)正確な応力、たわみを計算することができます。ただし、メモリーの容量も無限大ではないので、メッシュを細かくするほど計算時間が長くなり、最悪の場合はメモリ不足で計算が止まってしまいます。

パソコンの処理能力に合わせて計算精度を落とすならば、CAEの利点が失われてしまいます。だからといって、スーパーコンピューターを使えば、いくらでもメッシュサイズを細かくすることはできますが、計算時間に比例したコストが発生します。

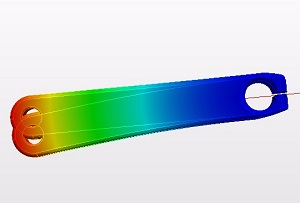

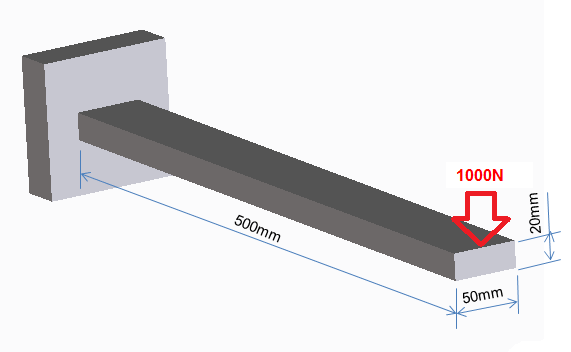

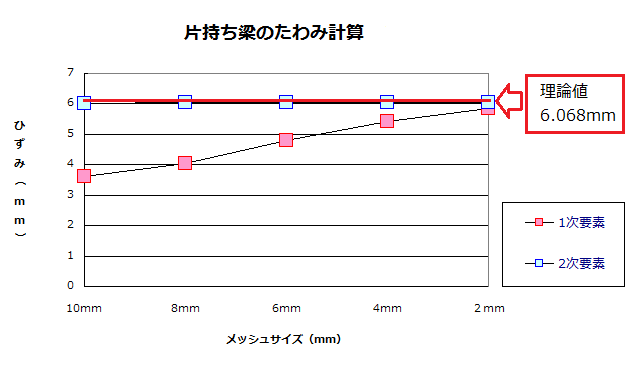

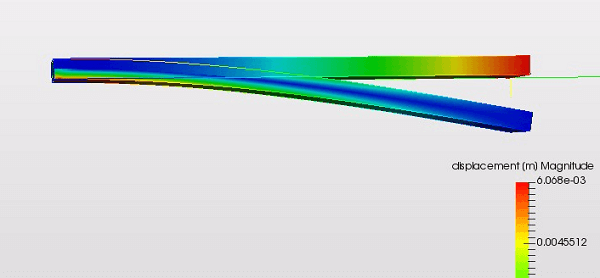

そこで、精度よく計算するために、メッシュサイズはそのままで、要素数を増やすことのできる2次要素を使用します。1次要素(first order)と2次要素(second order)によって片持ち梁のたわみ量を求め、理論値と比較することで精度を検証してみます。

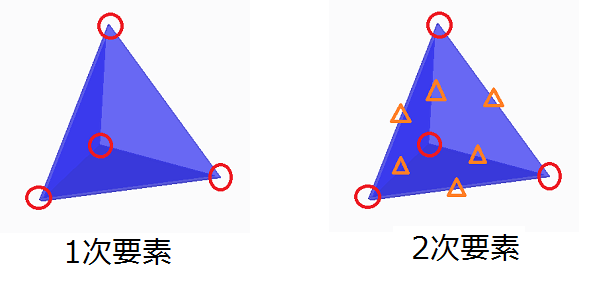

4面体の1次要素と2次要素

4面体では、1次要素は三角形の頂点の4箇所を指します。ところで、もしも頂点と頂点を結ぶ線の中間点も要素に加えるとどうでしょうか?

中間点も加えた2次要素で計算すれば、同じ四面体でも要素数が4→10箇所になります。2次要素で計算すればメッシュサイズは同じでも要素数が増えるので、計算精度が高くなることになります。

同じメッシュサイズでも、1次要素と2次要素では要素数が異なります。

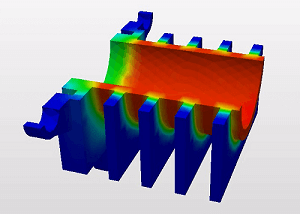

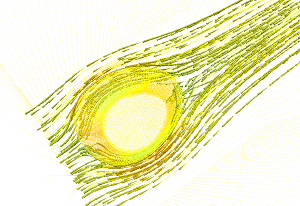

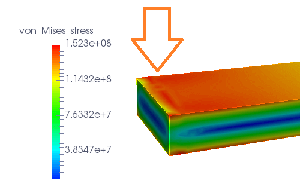

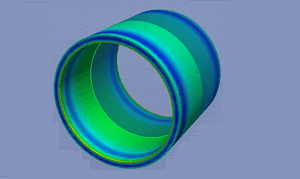

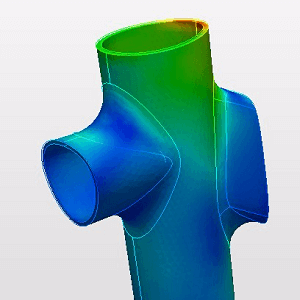

片持ち梁であれば、構造が単純なのでプログラムにメッシュ生成を任せても問題ありません。複雑な形状であれば、応力集中部のメッシュサイズだけ細かくするといった方法で計算時間を短縮することもできます。

メッシュサイズが細かいということだけに気を取られてはいけません。メッシュが規則正しく並んでいることも重要です。