メッシュを分割する

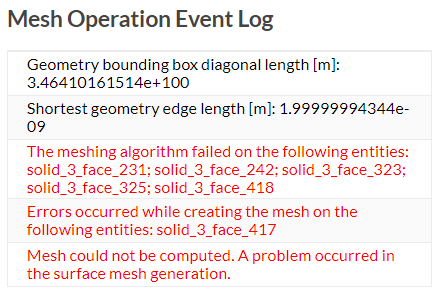

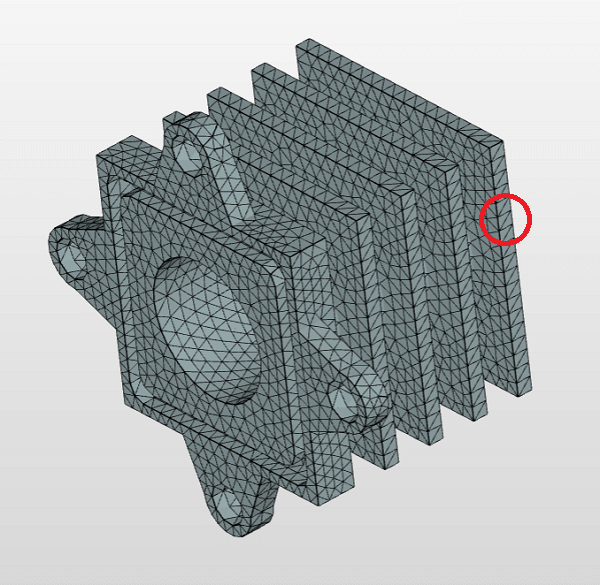

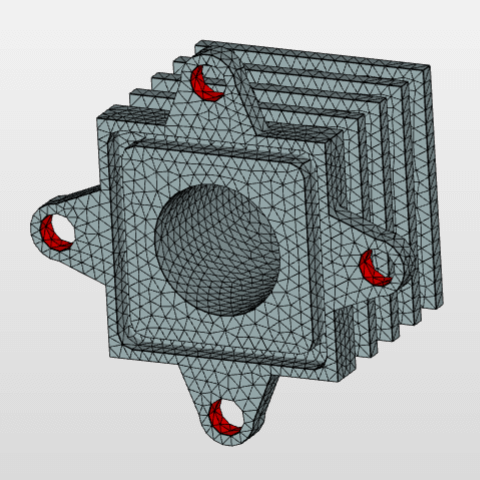

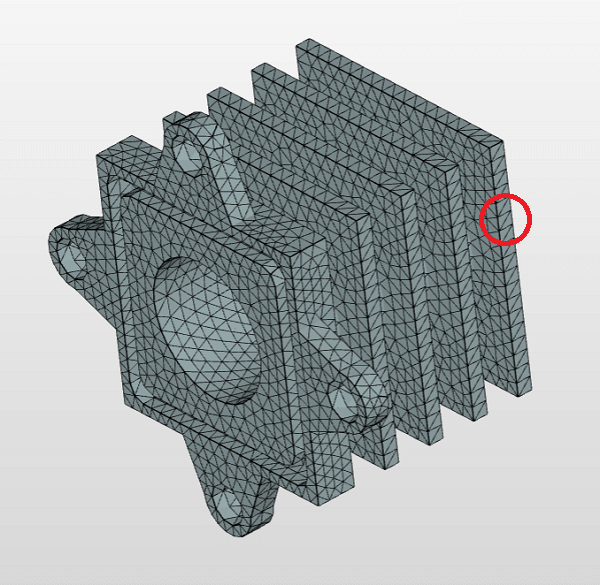

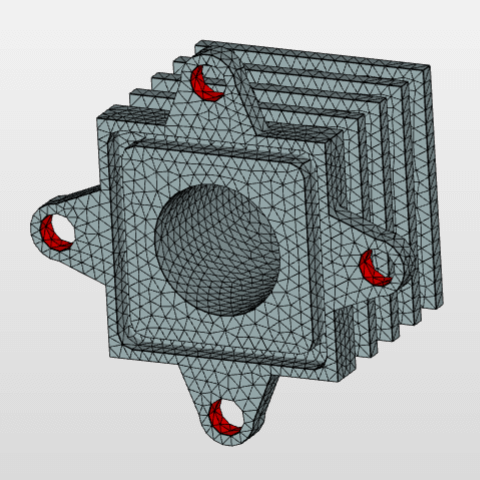

3Dモデルに異常がなければ、解析ソフトに無事取り込むことができるので、次にメッシュを作成します。メッシュの分割は自動で行われますが、メッシュサイズの細かさや特定の箇所だけ細かくメッシュを作成するといった設定ができる解析ソフトも存在しています。

メッシュが細かくなるほど計算する要素が増えるため、最初は粗いメッシュで解析を行い、徐々にメッシュサイズを細かくしながら解析を繰返すことで精度を上げていきます。

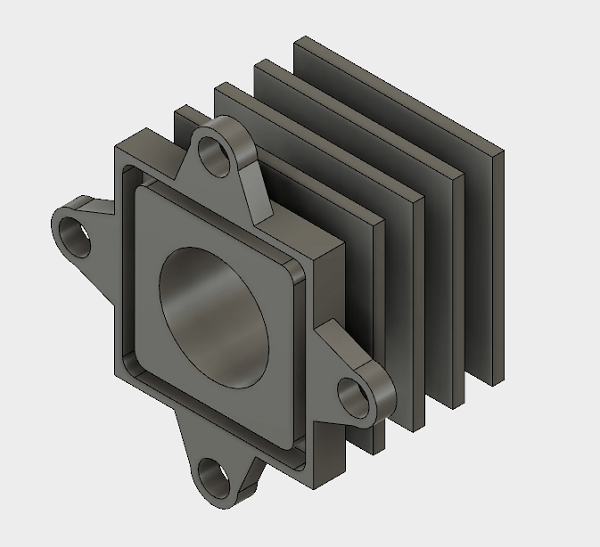

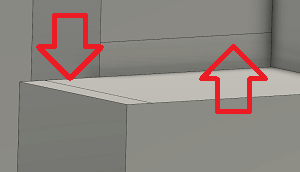

下図の例では、放熱フィンのメッシュが1段(赤丸)なので、メッシュをもう少し細かくする必要があります。目安としては、板構造であれば2段以上にメッシュが配置されるようにします。

解析条件を設定する

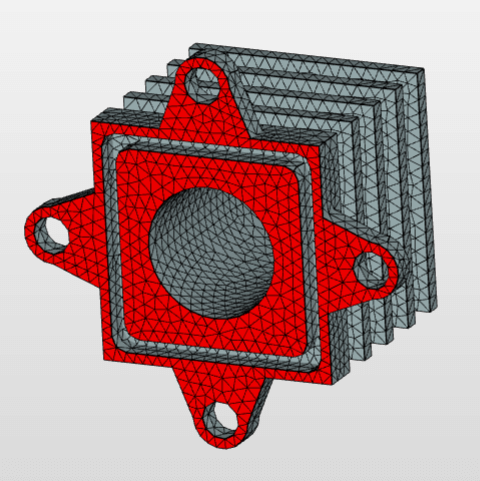

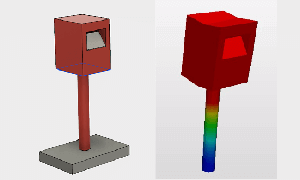

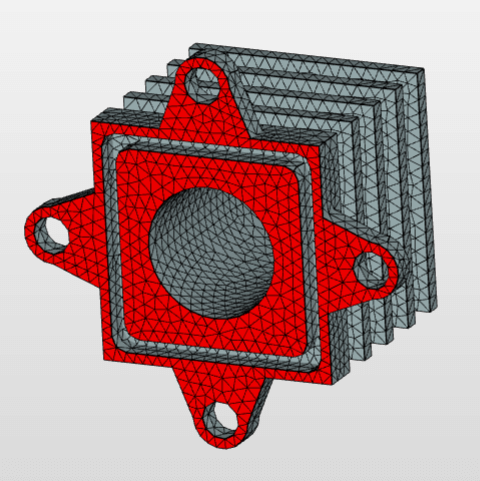

解析条件の設定は、出来る限り現場の状況と同じ条件に設定します。下図の例では、面全体を固定(拘束)する場合とボルト穴を固定(拘束)する場合の2通りの例を掲載しています。

拘束面をどこにするかで解析結果が大きく変わる場合があります。実際の実験データが利用できれば比較できますが、そうでない場合は複数パターンの条件で解析することをおすすめします。

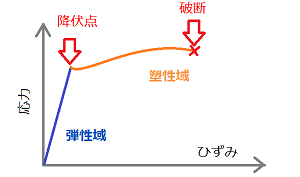

また、解析条件の設定では、材料のデータが必要になります。例えば、応力解析であれば、材料のヤング率やポアソン比、密度などのデータが計算に必要です。また、非線形(大変形)解析であれば、材料の降伏点や最大応力などのデータも追加して必要になります。

拘束条件1

拘束条件2

解析結果の理解と検証

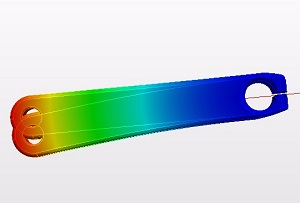

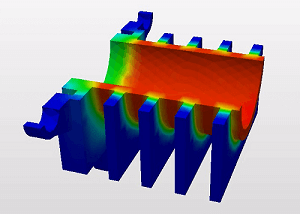

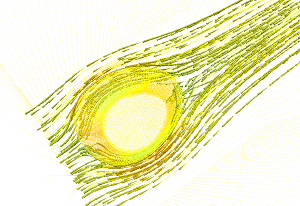

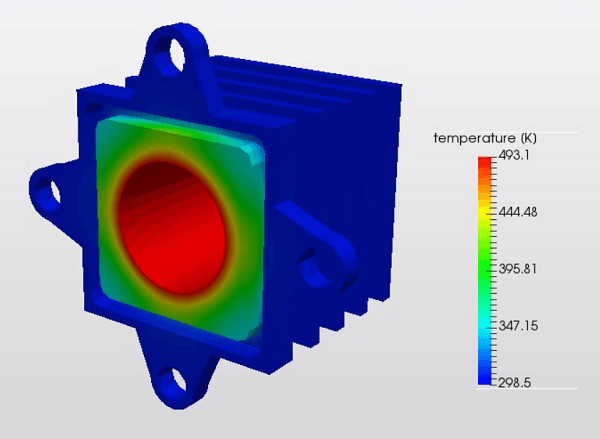

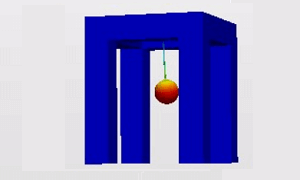

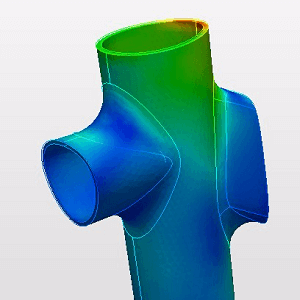

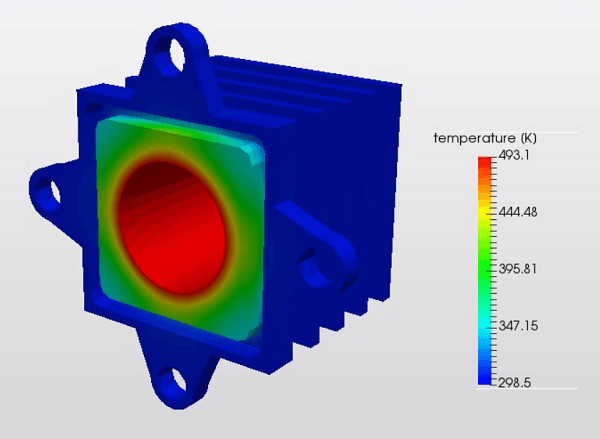

CAEを使うことで、目では見えない応力や温度分布といった情報が可視化できるようになります。例えば下図では、放熱フィンによる放熱効果が確認できます。

CAEによる解析はコンピューター計算に基づくので、解析結果に間違いがなく信頼性が高いと思われることがあります、しかし、解析モデルと実物の差異、解析精度や設定した解析条件によっては、実験結果とCAEの結果に大きな差異が見られることがあります。そのため、実際の試験データと解析結果を比較して、整合を取る作業が必要になります。

この整合を取る作業には、囲碁の定石のような決まった方法が存在するわけではなく、一つ一つ原因を考えて確かめながら進める必要があり、検証するためにはある程度の時間が掛かります。

整合作業では、「CAEの設定条件」をいかに実際の実験条件に近づけるかということが重要になります。条件の中でも拘束条件が解析結果に大きな影響を与える場合が多いので、整合作業では最初に拘束条件を見直してみましょう。例えば、ボルト・ナットで固定している場合は、面全体を拘束するのではなくボルトとナットに接触している面を拘束することで、解析結果を実験値により近づけることができます。

放熱フィンの効果を確認する

対策案の検討とCADデータ修正

整合作業が終われば、解析結果が実験結果から大きく乖離するといったことは起こらなくなります。設計の変更を行うたびに実験でその効果を確かめるのは費用と時間が掛かりすぎるため、CAEは非常に有効です。ただし、CAEによる解析が本領を発揮するのは整合作業の後になります。

解析結果を設計者にフィードバックし、3DCADデータを修正することで設計が効率的に行えます。ほとんどのCAEソフトは、STEP、IGES形式のデータをインポート、エクスポートできるため、3DCADソフトとCAE解析ソフトは異なっていても問題となりません。

CAEエンジニアと設計は兼任できる?

設計者がCAEエンジニアも兼ねることで設計全体の最適化が可能になりますが、応力解析、熱解析、振動解析など数多く存在する解析の全てに精通することはなかなか難しいため、設計者とCAEエンジニアに役割分担するケースが多いと思います。

また、CAEエンジニアであっても、たまにしか行わない解析であれば設定方法や最適手段を忘れていることもあるため、解析のマニュアルを作成することで貴重な経験を文書化し、必要になった際に参照できるように整備しておくことが重要です。

特に、実験結果と解析結果が食い違った場合の整合を取る方法については、経験の積み重ねが整合作業のスピードを上げることにつながります。どのような3Dモデルの修正を行い、解析結果がどの程度実験値に近似したかという情報は非常に貴重なので、必ずデータを残すことをおすすめします。

KDYエンジニアリングは、日本と同じく製造業の分野で国際的な競争力を持つドイツのエンジニアリング会社と共同で解析を行っています。エンジニアリングを専門にする博士による支援も可能ですので、解析についてもお悩みがあればご相談ください。もちろん全て日本語でやり取りできるため、言葉の壁の心配はいりません。